Diese Webseite ist der technischen Geschichte einer kleinen, familiengeführten Firmengruppe gewidmet: Mining and Chemical Products (MCP).

Ursprünglich ein Metallproduzent in Bolivien und extrem vorausschauend, die Besitzer, die Familie Aramayo, gründeten ein Metallraffinerie 1868 in London. Als Metallproduzent, entdeckten die Aramayos viele Anwendungen für ihre seltenen Metalle und vor allen Dingen für ihre vielseitig anwendbaren niedrigschmelzenden Legierungen, die unbegrenzt wieder einschmelzbar sind - für den weiteren Einsatz.

Entwicklung und Errungenschaften

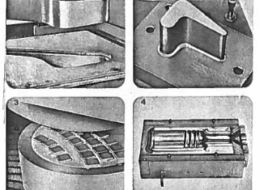

In den 50ziger und sechziger Jahren, Techniker wurden für den Vertrieb eingestellt und bekamen technische Aufgaben zu lösen, z. B. die Bearbeitung von Flugzeug-Turbinenschaufeln, das Biegen von dünnwandigen Rohren, und Lösungen zur Fertigung von Blechumformungs-Werkzeugen für Prototypenteile für dieEuropäischen Fahrzeug-Hersteller. Schnelle Werkzeugherstellung für Spritzguss und Wachsteile unter Anwendung von MCP'sMetallspritztechnologie.

MCP's Metallspritztechnologie wurde durch ein Joint Venture mit TAFA Inc, USA ergänzt und verbessert. Mit dem neuen TAFA Lichtbogenverfahren konnten große Formen schnelle hergestellt werden und die Formenoberflächen wurden beständiger.

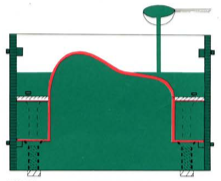

Das MCP Know-How wurde für die Entwicklung und Verbesserung eines Systems zur Herstellung von genauen Blenden, für die Radiotherapeutische-Bestrahlung von Patienten, unter Anwendung der energieabsorbierenden Eigenschaften von MCP 70 niedrigschmelzende Legierung eingesetzt. Das Verfahren wurde zur Standardtechnologie in Radiotherapeutischen Klinken,weltweit.

Ende der achtziger Jahre wurde von 3-D Systems, USA, Stereolithographie (SLA) eingeführt. Über einen 3-D Datensatz konnte die SLA Maschine, binnen weniger Stunden, feste und maßgenaue Modelle aus Polymer herstellen. Dieser Prozess, kombiniert mit MCP'sMetallspritzverfahren zur Formenherstellung und MCP's Vakuumgießverfahren zur schnellen Vervielfältigung der SLA Modelle in Silikonformen, konnten einsatzfähige Prototypen mit thermoplastischen Eigenschaften produziert werden. So entstand auch der Begriff "Rapid Prototyping und Rapid Manufacturing". Die Kombination dieser Prozesse ermöglichte international eine Revolution in Geschwindigkeit und Qualität im Fahrzeugdesign.

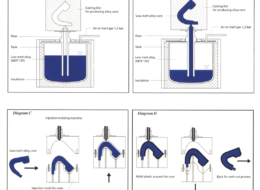

1988 wurde der neue MCP Metal Part Casting Process eingeführt und mit Vakuumgießen ergänzt. So konnten über exakte, vakuumgegossene Wachsteile, genaue, dünnwandige Metallabgüsse binnen 3 Tagen vom 3-D Datensatz, mit dem neuen Verfahren gefertigt werden. Ein Novum in der Rapid Prototyping Industrie.

1998 Wurde das MCP Vakuumgießverfahren wesentlich verbessert um hochfeste Nylon PA6 Formteile in Silikonformen zufertigen.

Patent: "Method and Device for Making Moulds and Tools ….. WO/1998/015372.."

MCP nahm an dem EU gesponserten Forschungsprojekt "Brite Euram RapitoolBRE20325" teil. Ziele: Über 3 –D Stereolithographie Modelle, schnellstens Spritzgießformen und Teile herzustellen. MCP konnte ein hervorragendeLeistung unter 7 weitere Teilnehmer vorweisen. Unter Anwendung MCP´s niedrig schmelzenden Legierungen zur Formenherstellung konnten 250 PP Spritzgießteile binnen 3 Tagen hergestellt werden .

2003 Wurde Ein 3- D gesteuertes Metalldrucksystem , das letzte System , dass MCP ihrer Kunden weltweit angeboten hat eingeführt. Der MCP 3-D Drucker, der erste Drucker, der pures und jedes Metall erfolgreich verarbeiten konnte produziert schnell und dichte Fertigteile.

The MCP Group was finally split and sold in 2007 from which the metals section became https://www.5nplus.com/ a Canadian Co. based in Lübeck, Germany

At the same time the Rapid Prototyping – Additive Manufacturing Division became SLM Solutions https://slm-solutions.com also based in Lübeck.

MCP-Legierungen mit unbegrenzten Anwendungsmöglichkeiten: Schmelzen in heißem Wasser Keine Schrumpfungen nach dem Guß – einige Legierungen wachsen sogar Gute Gieß- und Spritzeigenschaften Rückgewinnbar und wiederverwendbar

1974 : MCP 70 Technologie: Einführung eines Systems zur genauen Herstellung von individuelle Strahlenblenden für die radiotherapeutische Bestrahlung von Patienten. Herausragende Vorteile verglichen mit bisherigen Blendenherstellungs-Verfahren : Erhöhte Patientenschonung durch genauere… [Weiterlesen]

Mit wiederverwendbaren niedrigschmelzenden MCP-Legierungen gießen Sie bei niedriger Temperatur Werkzeuge, mit denen Sie bis zu einigen hundert Preßteilen, auch aus Aluminium und Titanlegierungen, fertigen können.

Einen technischen Durchbruch für Kunststoffanwendungen unter der Motorhaube haben drei britische Firmen gemeinsam erzielt. Entwickelt wurde ein Ansaugkrümmer aus glasfaserverstärktem Kunststoff. Sonderdruck aus K-Plastic- & Kautschuk Zeitung

4 Seiten, deutsch und englisch (02/1989) zum MCP-Vakuum-Gießverfahren.

Schon lange erkennt die Fachwelt die Vorteile des Metallspritzens mit MCP-Legierungen. Lange Lieferzeiten für Formen, steigende Betriebskosten und die Notwendigkeit, neue Kunststoffprodukte auf Design, Werkstoff und Funktionsfähigkeit zur prüfen, führen… [Weiterlesen]

Schmelzkerntechnologie mit MCP niedrigschmelzenden Legierungen „Das Unmögliche Herstellen“. Eigenschaften und Anwendungen von niedrigschmelzenden MCP Legierungen mit Anwendungbeispielen erklärt in der 27-seitige Powerpoint Präsentation von MCP HEK zur Schmelzkerntechnologie in deutscher… [Weiterlesen]

Ein neues generatives Fertigungsverfahren der Weltklasse zur direkten Herstellung von Produkten aus purem Metall: Selective Laser Melting. Weltweit das meist eingesetzter Verfahren zur schnellen Herstellung von Prototypenteile aus Kunststoff und… [Weiterlesen]